3Dプリント向け金属基複合粉末の開発に新手法

- 多機能性金属部品製造の低環境負荷・低コスト化に期待 -

2023/09/27

発表のポイント

概要

低炭素社会の実現に向けて、産業社会の基盤となる金属部品のコストを削減する新たな戦略として、容易に製品作製が可能な金属積層造形(注5)(3Dプリント)に適する高機能金属基複合材料の開発が注目されています。積層造形に用いる複合材料の開発には、組成の異なる複合粉末が必要となりますが、その作製が技術的に難しく、材料機能は限られた範囲にとどまっています。

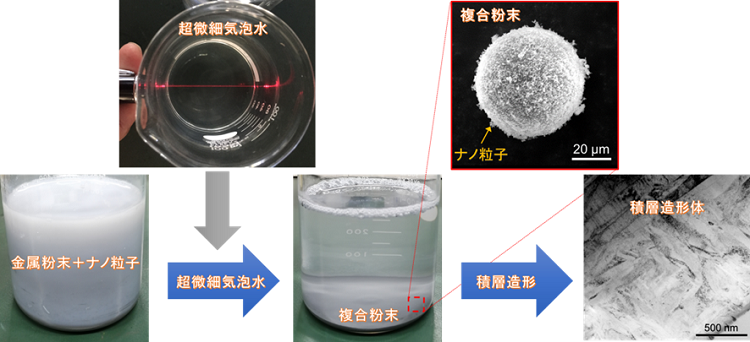

このような状況を打破するため、東北大学大学院工学研究科の野村直之教授、周偉偉助教、Guo Suxia特任研究員(研究当時)、董明琪大学院生らの研究グループは、水溶媒中に超微細気泡を導入することで、溶媒中に分散している粒子間の静電引力(注6)により複合粉末を作製する技術を開発しました(図1)。本技術は従来の粉末混合法では困難である、金属粉末表面に均一にナノ粒子を修飾すること、粉末の特性を損なわないこと、不純物を含まないこと、および低コストで大量生産可能であることを同時に達成することができます。本技術により得られたチタン積層造形体は、従来のチタン合金を凌ぐ1.4 GPaの高い引張強さを示し、低環境負荷で強度を要する製品(航空宇宙用構造部品など)が製造できることから、低炭素社会への貢献が期待されます。

本研究成果は、2023年9月8日(現地時間)に科学雑誌NPG Asia Materialsに掲載されました。

研究の背景

先端技術産業の発展に伴い、極限環境下において使用される金属部品の需要が高まっており、これに応える高機能金属基複合材料の開発が急務となっています。先端金属加工法の一つとして、金属積層造形(3Dプリント)の活用が注目されていますが、この方法は材料加工だけではなく、特徴的な高い加工温度と冷却速度を持つため、新材料開発にも重要な先端技術として応用が広がっています。3Dプリントによる金属基複合材料の高機能化を実現するために、適切な粉末の設計は不可避な重要課題となります。一般的に、複合粉末の作製方法はほとんど機械的混合もしくは化学反応を用いますが、粉末混合の不均一性、粉末流動性の低下、不純物が取り込まれやすいという三つの欠点が挙げられ、材料機能の革新的な向上は難しい状況にあります。

今回の取り組み

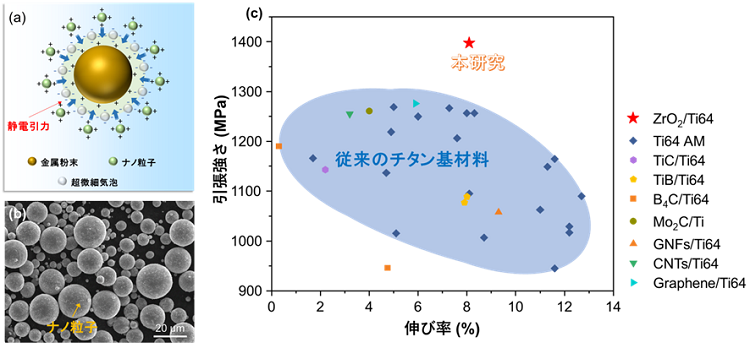

本研究では、世界に先駆けて超微細気泡(UFB)を活用し、ヘテロ凝集(注7)させたナノセラミックス/金属粉末を製造する新しいプロセスを開発しました。この技術は、水溶媒中に生成させたナノサイズのUFB表面が負電荷を示す性質を利用して、正電荷を持つナノセラミックス粒子と金属粉末をお互いに引き寄せることにより複合粉末を作製するものです(図2a)。強力な機械攪拌や添加剤は使われないため、従来の方法に比べ、均一な複合粉末が得られること、粉末特性が保たれること、不純物を含まないことという三つの利点に加え、容易に大量生産可能、環境に優しい、という優位性を有しています。

この技術を実証するために、航空宇宙用材料や生体材料に使われるチタン合金を対象に、ジルコニアナノ粒子(ZrO2)をチタン合金(Ti64)粉末に混合することを試みました。その結果、均一なチタン複合粉末が得られ(図2b)、粉末流動性とレーザ吸収率が増加したことが確認されました。また、レーザを熱源とした積層造形を行ったところ、造形体は約1.4 GPaの高い引張強さと8.1%の伸びを示し、従来のチタン合金を凌ぐ優れた機械的性質を示しました(図2c)。

今後の展開

本技術では、UFBを活用して自在に組み合わせたナノセラミックス/金属複合粉末を大量かつ経済的に製造することができ、金属3Dプリントの応用範囲を拡大することに貢献します。複合粉末の組成を調整することで、金属部品の各部位に対する要求特性に対応した様々な複合材料を積層造形することにより、実用環境における先端金属部品を直接作製できることが期待できます。チタンを皮切りに、将来的には鉄鋼材料やアルミ合金、銅合金等の様々な金属材料に本技術を適用し、産業に使用される金属材料の高機能化に展開していきます。

図2 (a) 超微細気泡による粉末複合化の模式図。(b) 本技術により得られた複合粉末の画像(SEMによる観察)。チタン粉末表面にナノ粒子の均一分布を確認できた。(c) 本研究に得られたチタン積層造形体の引張特性と従来のチタン合金およびその複合材料との比較。本技術による優れた機械的性質を持つ新材料の開発を実証した。

謝辞

本研究は、JSPS科研費 JP22KJ0322の助成を受けたものです。

用語説明

(注1)複合粉末

異なる材料の微細な粉末が混合されたもの。異なる物理的、化学的特性を持つ材料の組み合わせにより、新しい材料の特性を実現するための素材となる。

(注2)超微細気泡

直径1μm未満の微小な気泡である。これらの気泡は通常、水中に存在し、負の電荷を帯電する。

(注3)GPa

圧力の単位。1GPaは1×109 Paである。

(注4)引張強さ

材料の強さを示す指標のひとつであり、材料に引張荷重を加え破断するまでに生ずる最大応力のこと。

(注5)金属積層造形

金属加工技術の一つで、3D-CADなどの3次元データをもとにして、スライスされた2次元の金属粉末等の層を一層ずつ積み重ねていくことにより、3次元の造形物を製造する方法である。“3Dプリント”とも呼ばれる。

(注6)静電引力

電荷が存在する物体同士が互いに引き寄せ合う力。この引力は、電荷の性質に基づいて発生する。同符号同士の電荷では斥力、異符号であれば引力となる。帯電した粒子には静電的な相互作用が存在する。

(注7)ヘテロ凝集

異なる種類の粒子が凝集する現象のこと。通常、ヘテロ凝集は、粒子の表面の帯電により異なる粒子が引き寄せられて発生する。

論文情報

著者: 董 明琪,周 偉偉*1,Guo Suxia, 野村 直之*2

*責任著者: *1 東北大学工学研究科、助教 周 偉偉

掲載誌: NPG Asia Materials

DOI: 10.1038/s41427-023-00494-9