熱可塑性CFRPの破壊機構を計算と計測の融合で解明

- リサイクルできるサステナブルな次世代航空機の実現に貢献 -

2025/06/10

研究者ウェブサイト

発表のポイント

概要

従来の航空機には、熱硬化性樹脂を用いた熱硬化性CFRP(注6)が広く使用されてきました。この材料は、積層構成を工夫することで所望の力学特性を実現でき、その構成によって破壊挙動が変化することも知られています。

一方、近年では、高速成形が可能でリサイクル性にも優れる熱可塑性CFRPに注目が集まっています。しかし、熱可塑性CFRPにおいては、積層構成が破壊機構に与える影響についての理解が十分に進んでおらず、適用に向けた課題となっていました。

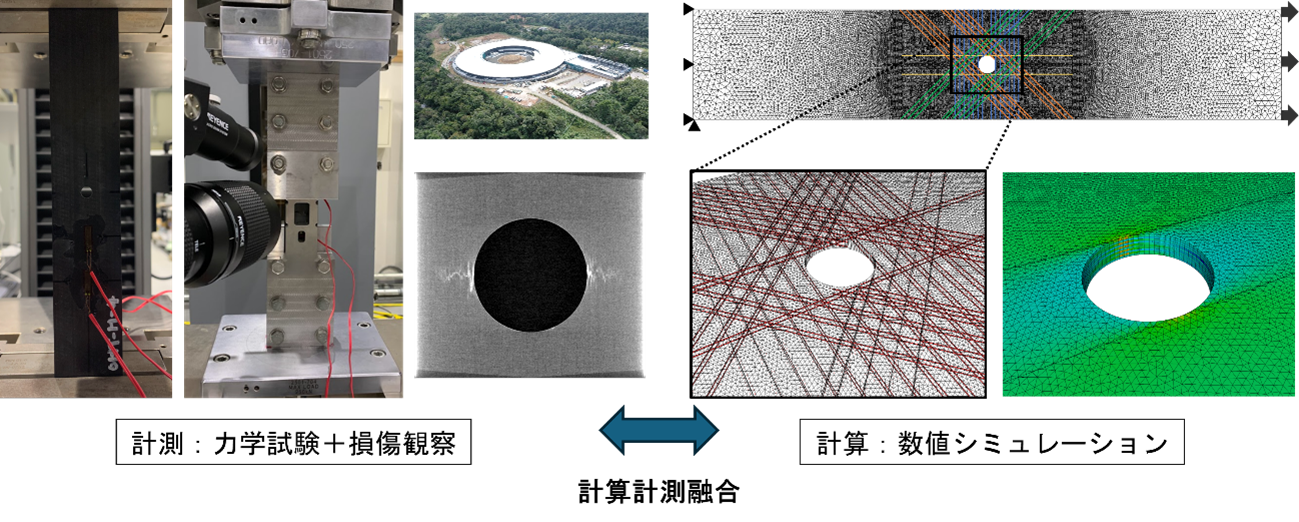

東北大学大学院工学研究科航空宇宙工学専攻の龍薗一樹助教らのグループは、拡張有限要素法を用いた数値解析と力学試験中の損傷進展観察を組み合わせた計算と計測の融合により、熱可塑性CFRPの破壊機構に対する積層構成の影響を初めて明らかにしました。さらに、3 GeV高輝度放射光施設NanoTerasu(注7)での放射光X線マイクロCTを活用して、熱可塑性CFRPに特徴的な破壊過程における微細な損傷を高精度に可視化することに成功しました。本成果は熱可塑性CFRPを用いたサステナブルな次世代航空機の実現に貢献すると期待されます。

本成果は2025年6月5日に学術雑誌Journal of Thermoplastic Composite Materialsにて公開されました。

研究の背景

近年の航空機産業では、航空機需要の増加に伴い、製造効率の向上と環境負荷の低減が重要な課題となっています。従来の航空機構造に広く用いられてきた熱硬化性CFRPは、樹脂が架橋構造を形成することで安定した力学特性と耐熱性を有します。しかし、成形に時間を要し、一度硬化すると再成形ができないことから、生産性とリサイクル性に課題がありました。

そこで近年、熱硬化性CFRPの代替材料として注目を集めているのが熱可塑性CFRPです。熱可塑性CFRPの母材である熱可塑性樹脂は、分子の絡み合いによって固化するため、加熱により再溶融が可能です。この特性により、熱可塑性CFRPは高速成形とリサイクルに適し、さらに破壊じん性(注8)にも優れることが分かっており、サステナブルな次世代航空機の構造材料として期待されています。

航空機構造に使用される熱硬化性CFRPは、積層構成を工夫することで所望の材料特性を実現しており、ボルトやリベットによる締結を想定した設計では、円孔での応力集中を考慮した力学試験である有孔引張試験や有孔圧縮試験による評価が不可欠です。これまで熱硬化性CFRPについては、様々な積層構成に対する評価が進み、有孔強度や破壊機構との関係が明らかにされてきました。

しかし、熱可塑性CFRPの破壊機構に対する積層構成の影響については、いまだ未解明な点が多く残されています。本研究は、異なる積層構成における熱可塑性CFRPの破壊機構を明らかにし、熱硬化性CFRPとの違いを整理することで、製造効率の向上と環境負荷の低減に資するサステナブルな次世代航空機の実現に貢献することを目的としています。

今回の取り組み

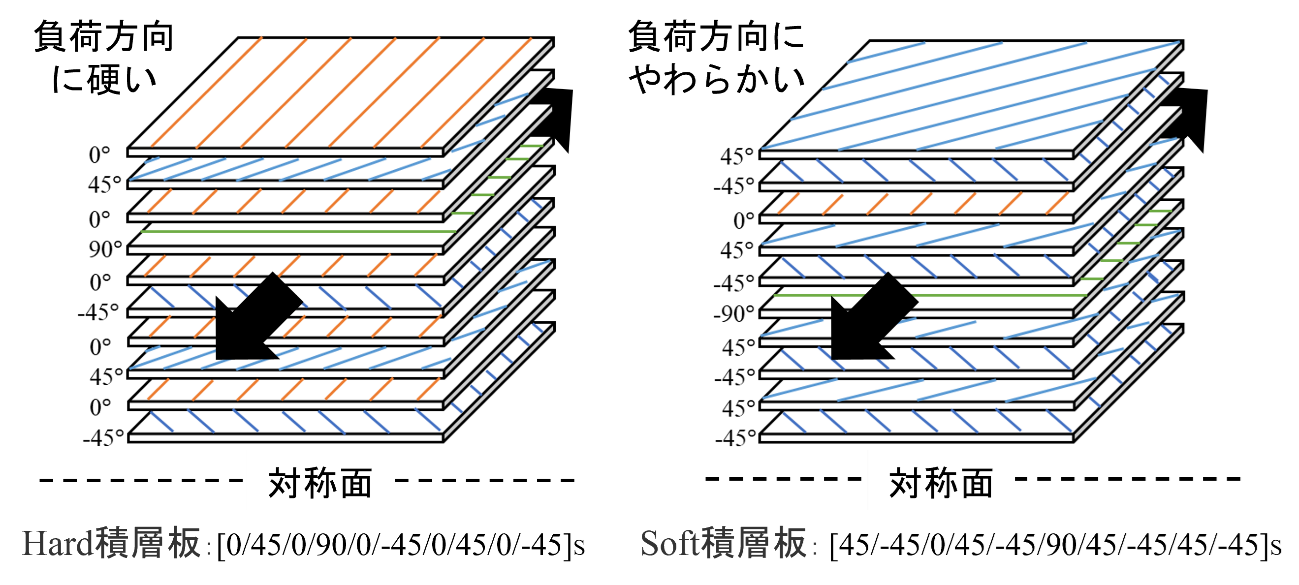

東北大学大学院工学研究科航空宇宙工学専攻の龍薗一樹助教らのグループは、次世代航空機の構造材料として注目される優れた機械的性能を有する熱可塑性CFRP「T700G/LM-PAEK(注9)」に対して、異なる積層構成における破壊機構を調査しました。本研究では、荷重負荷方向に対して炭素繊維が平行に配向する角度を0°と定義し、0°層の比率が高い「Hard積層板」と、±45°層の比率が高い「Soft積層板」を対象(図1)としました。両積層板に対する有孔引張試験や有孔圧縮試験といった力学試験に加え、拡張有限要素法による数値シミュレーションを実施(図2)し、同じ炭素繊維「T700G」を用いた熱硬化性CFRPを比較材として、積層構成の違いに起因する破壊機構を体系的に明らかにしました。さらに、3 GeV高輝度放射光施設NanoTerasuの放射光X線マイクロCTを用いることで、従来のX線CTでは評価が困難な、熱可塑性CFRPに特徴的な破壊過程における微細な損傷を高精度に可視化しました。

熱硬化性CFRPとの比較により、熱可塑性CFRPではマトリックスクラック(注10)や層間はく離(注11)といった樹脂由来の損傷が有意に抑制されることが確認されました。これは、熱可塑性樹脂が有する高い破壊じん性に起因し、損傷進展を効果的に抑えているものと考えられます。

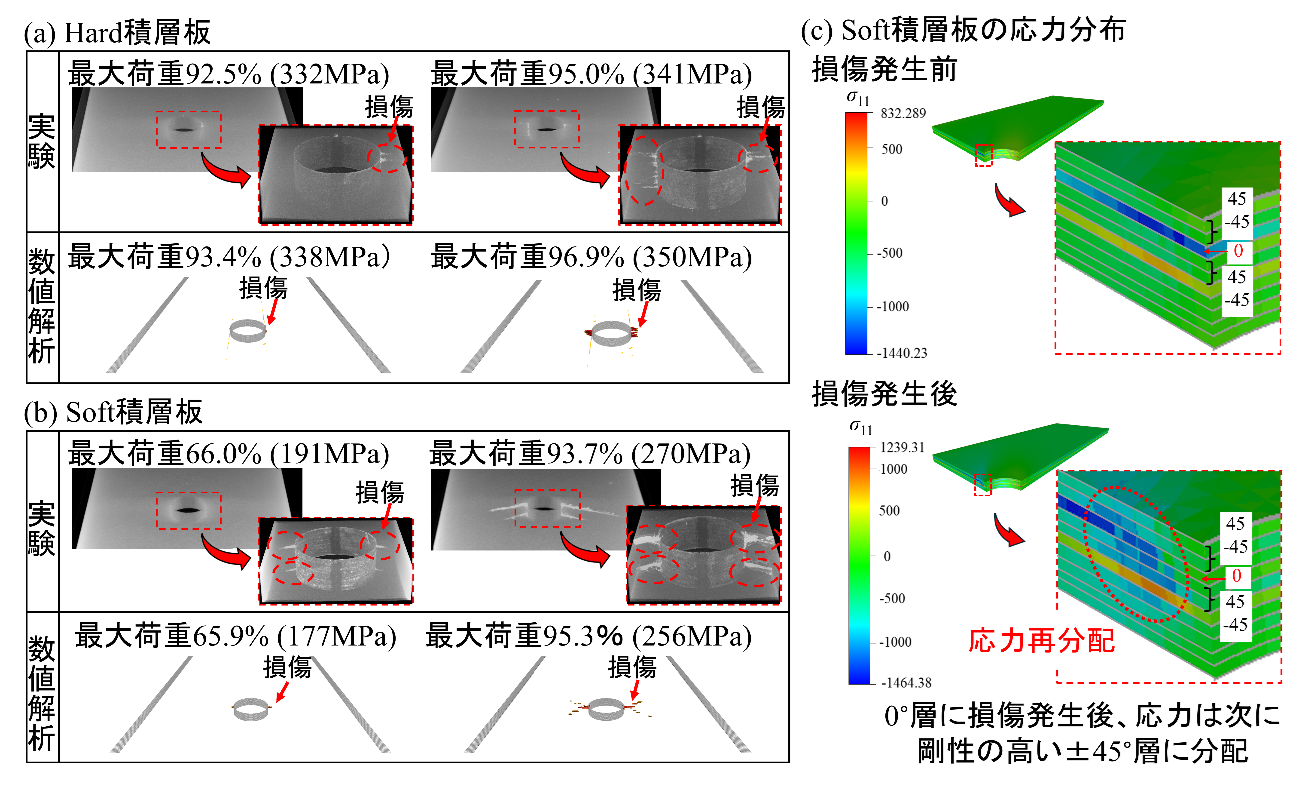

具体的に熱可塑性CFRPに対する有孔圧縮試験においては、Hard積層板では最終破断に至るまで顕著な損傷が観察されず、即時破断しました(図3(a))。一方で、Soft積層板では早期から損傷が発生し、緩やかに進展することが分かりました(図3(b))。拡張有限要素法による数値解析の結果、この差異は主に0°層が破壊する応力レベルと、その後応力が再分配される挙動に起因していることが判明しました(図3(c))。Hard積層板では、0°層が多いため、高い応力レベルまで0°層が荷重を負担します。したがって、すべての0°層が破壊するとき、0°層以外の層に応力が分配されても耐えることができず、瞬間的に試験片全体の破壊となります。一方、Soft積層板では、2層のみ存在する0°層が破壊する応力レベルは比較的低く、その後に応力が±45°層に分配され、これらの層では熱可塑性樹脂の塑性変形が卓越するため、損傷の進行はより緩やかとなったと考えられます。熱硬化性CFRPではこれらの特徴的な挙動が観察されなかったことから、熱可塑性CFRPでは熱可塑性樹脂の高い破壊じん性により、層間はく離が有意に抑制され、0°層が破壊した後に層間を通じて応力再分配が起こりやすいと結論付けられました。

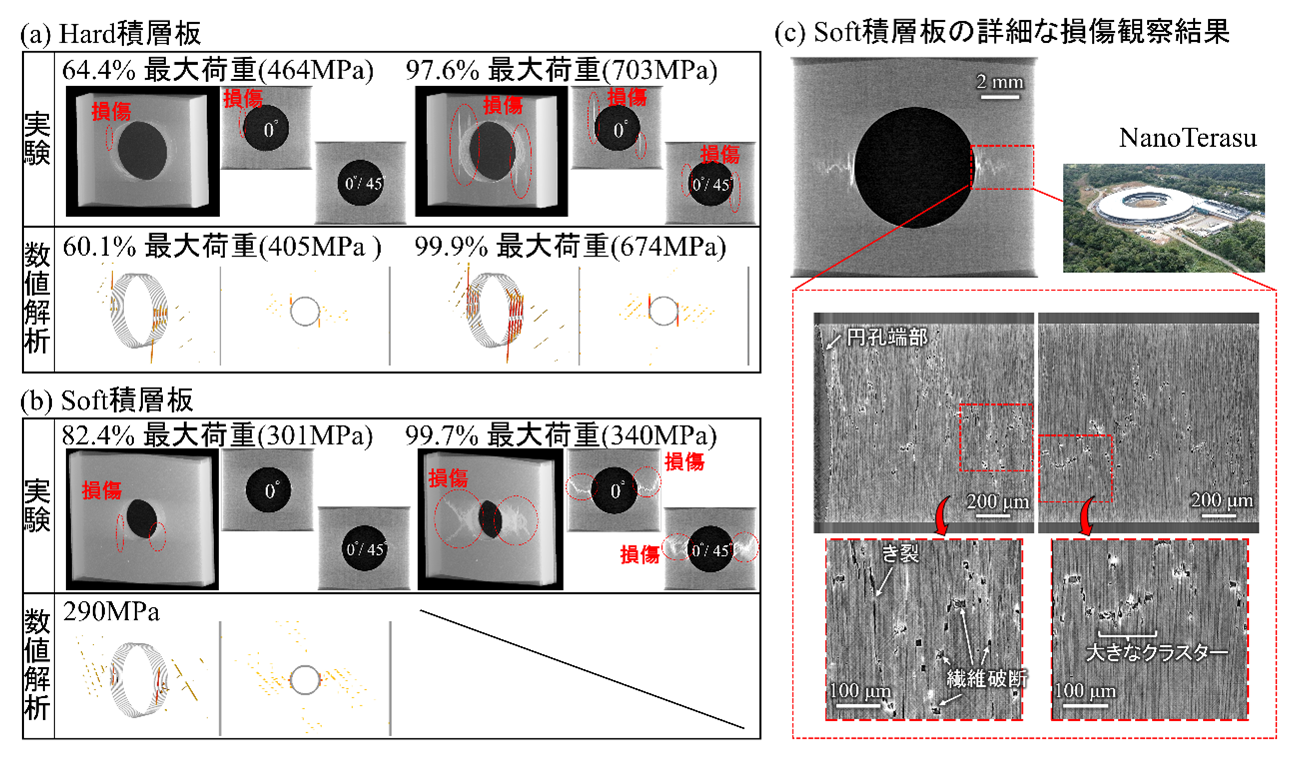

熱可塑性CFRPに対する有孔引張試験においても、有孔圧縮試験と同様に、Hard積層板では即時破断し、Soft積層板では緩やかな損傷進展が観察されました(図4(a), (b))。一般的に熱硬化性CFRPにおいて、引張荷重下では炭素繊維の脆性的な破断が支配的であり、一部領域の繊維破断が全体破壊に直結するとされてきました。しかし、こうした仮定に基づいて構築された本研究の数値解析では、Soft積層板の有孔引張強度を過小評価する結果となりました。この原因について、X線CTによる内部損傷観察を実施したところ、局所的な繊維破断が発生していても、全体破壊には至らないケースが存在することが明らかになりました。さらに詳細に損傷分布を観察するため、放射光施設NanoTerasuにおいて、放射光X線マイクロCTによる高精細な損傷観察を実施しました(図4(c))。その結果、巨視的には円孔端部から試験片幅方向へと損傷が進展している一方で、微視的には繊維破断がランダムに分布し、小規模なクラスターを形成していることが観察されました。これらのクラスター間は、マトリックスクラックによって連結されており、従来想定されていた瞬時破断モデルとは異なる損傷進展の実態が示されました。

今後の展開

本成果により、熱可塑性CFRPの破壊機構に対する積層構成の影響は、従来の熱硬化性CFRPとは異なることが明らかになりました。本研究で得られた熱可塑性CFRPの破壊機構に関する知見をモデリングすることで、数値シミュレーションのさらなる高精度化が期待されます。これにより、過剰な安全率が設定されている複合材による航空機のさらなる軽量化に貢献できるとともに、膨大な時間と費用を要する認証試験の一部を数値材料試験で代替し、熱可塑性CFRPを用いたサステナブルな次世代航空機の実現に貢献すると期待されます。

図1. 本研究で用いた積層板の積層構成。図中の矢印は負荷方向を示し、各図の左端に記載の角度は負荷方向に対する炭素繊維の配向角度を表します。負荷を加えた際には、0°層の剛性が最も高く、90°層の剛性が最も低くなります。90°層はき裂が発生しやすいため、負荷方向にやわらかい積層板を設計するときは±45°層の比率を高く積層することが多いです。本研究では0°層:±45°層:90°層の比率を、Hard積層板で50:40:10、Soft積層板で10:80:10としました。

図2. 計算計測融合による熱可塑性複合材の破壊機構の解明に関する概念図。計測(左図)では、熱可塑性CFRP(T700G/LM-PAEK)に対する有孔引張/圧縮試験とその場観察、3 GeV高輝度放射光施設NanoTerasuでの内部損傷観察を実施しました。計算(右図)では、拡張有限要素法を用いた数値解析を行い、複合材の内部応力と損傷進展についてシミュレーションを行いました。

図3. 有孔圧縮試験における実験および解析結果:(a) Hard積層板の損傷分布。数値解析は実験結果を再現し、破断直前まで損傷はほとんど発生せず損傷発生後に即時破断しました。(b) Soft積層板の損傷分布。損傷は早期に発生し、緩やかに進展しました。(c) Soft積層板の応力分布。損傷発生前は0°層に応力が集中していますが、損傷発生後は±45°層に応力が分配されています。

図4. 有孔引張試験における実験および解析結果:(a) Hard積層板の損傷分布。損傷はマトリックスクラックのみであり、破断直前まで繊維破断は生じていませんでした。(b) Soft積層板の損傷分布。マトリックスクラックだけでなく、繊維の損傷が荷重負荷方向に垂直に円孔端部から進展しました。(c) NanoTerasuで観察したSoft積層板の詳細な損傷分布。繊維破断のクラスターは連続しておらず、ある一定の範囲内に分布するクラスターがマトリックスクラックによりつながっていました。

謝辞

本研究は、日本学術振興会(JSPS)科研費(課題番号:JP24K17167)の助成を受けて行われました。また、本研究の成果の一部は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託業務JPNP20010の成果に基づいています。NanoTerasuの利用は、国立研究開発法人量子科学技術研究開発機構(QST)NanoTerasuセンターおよび一般財団法人光科学イノベーションセンター(PhoSIC)の支援を受けて行われました。NanoTerasu(BL10U)における分析は東北大学工学部のナノテラスビーム利用枠を用い、数値解析はCoSMICが提供するツールを使用しました。掲載論文は「東北大学2025年度オープンアクセス推進のためのAPC支援事業」の支援を受けました。

用語説明

(注1)熱可塑性CFRP

炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastic)の一種で、強化材である炭素繊維と、母材となる熱可塑性樹脂から構成される複合材料です。CFRPは、使用される樹脂の種類に応じて、熱可塑性CFRPと熱硬化性CFRPに大別されます。熱可塑性CFRPは、加熱によって樹脂が溶融し、冷却によって再び固化するという可逆的な性質を持つため、熱硬化性CFRPと比べて成形時間が短く、再成形やリサイクルが可能であるという利点を持ちます。

(注2)拡張有限要素法

航空機向け構造材料のシミュレーションには、対象とするモデルを細かい要素に分割して計算する有限要素法が一般的に用いられます。拡張有限要素法は、複合材内部の損傷進展を簡便にシミュレーションできるように従来の有限要素法を拡張した数値解析手法の一つです。

(注3)力学試験

主に引張試験や圧縮試験などで材料の剛性や強度などの力学特性を評価する手法の総称です。本研究では、穴を開けたCFRPの試験片に対して、引張試験と圧縮試験を実施しました。

(注4)積層構成

CFRPは一般的に炭素繊維を一方向に引き揃えたシートをさまざまな角度で積み重ねて硬化させた積層板として使用されます。このシートを積み重ねる角度とその順序を積層板の積層構成と呼びます。

(注5)X線マイクロCT

CT(Computed Tomography)はX線に対して試料を回転させて様々な方向の投影像を収集し、計算機上で三次元像を再構成する手法です。特に指向性が高く波面が揃った(コヒーレントな)放射光X線を用いることで、物体の内部損傷などをサブミクロン空間分解能かつ高いコントラストで非破壊観察することが可能です。

(注6)熱硬化性CFRP

母材に熱硬化性樹脂を用いたCFRPで、加熱によって樹脂が架橋構造を形成して硬化します。安定した力学特性や優れた耐熱性、耐薬品性を有することから、従来の航空機の構造材料として広く使用されてきました。一方で、一度硬化すると再成形ができず、リサイクル性に乏しいという課題があります。

(注7)3 GeV高輝度放射光施設NanoTerasu

東北大学青葉山新キャンパス内にある国立研究開発法人量子科学技術研究開発機構(QST)と一般財団法人光科学イノベーションセンター(PhoSIC)を代表機関とする放射光施設です。太陽光の約10億倍の明るさを持つX線を生成して物質に照射し、様々な物質の内部構造を詳細に観察できます。

(注8)破壊じん性

き裂やき裂状の損傷を有する材料に負荷が加わったときの破壊に対する抵抗。

(注9)T700G/LM-PAEK

Toray Advanced Composites社が開発した、優れた機械的性能を有する半結晶性低融点PAEK樹脂を基材とした高機能熱可塑性複合材であり、航空機の構造材料として近年研究が進められています。

(注10)マトリックスクラック

CFRP積層板の母材樹脂に発生するき裂。

(注11)層間はく離

CFRP積層板の層と層の間がはがれる損傷。

論文情報

著者: Kota Oine, Kazuki Ryuzono*, Yoshiaki Kawagoe*, Yamato Hoshikawa, Keiichi Shirasu, Yuki Takayama and Tomonaga Okabe

*責任著者: 東北大学大学院工学研究科 航空宇宙工学専攻 助教 龍薗一樹、同 助教 川越 吉晃(研究当時。現、東京大学特任准教授)

掲載誌: Journal of Thermoplastic Composite Materials

DOI: 10.1177/08927057251344271