低温プロセスで接合できる耐熱200℃のナノソルダー接合材料を開発

- 脱炭素社会に向けた材料ソリューションを提供 -

2022/06/21

NEDOの「戦略的省エネルギー技術革新プログラム」で「ナノソルダー実用化による製造プロセス省エネ化技術の開発」に取り組むパナソニック ホールディングス(株)は、このたび東北大学、大阪教育大学、秋田大学、芝浦工業大学と共同で、従来よりも低い温度で電子部品を接合でき、接合後はパワーデバイスに必要な耐熱性が得られるナノソルダー接合材料を開発しました。本開発では、低融点金属と高融点金属を組み合わせた固液反応を用いることで、低温かつ短時間プロセスでの接合と200℃耐熱の両立を達成しました。

本開発の成果により、産業機器や電気自動車、鉄道などで使用されるパワーデバイスの組立工程に広く展開することが可能となり、パワーデバイス製造プロセスの省エネルギー化とともにカーボンニュートラルの実現に向けた大きな前進が期待できます。

1. 概要

パワーデバイス注1は家電や自動車、鉄道、産業用機器などあらゆる電気機器で使われ、産業界を支える基盤技術です。従来のパワーデバイスはシリコン(Si)を使って作られてきましたが、今後は電力損失の低減や小型化が可能な窒化ガリウム(GaN)や炭化ケイ素(SiC)の使用増加が見込まれています。これに伴い、動作温度はSi系での150℃からGaNやSiCでは175℃~200℃に上昇します。このようなデバイスの組み立てには接合材料としてはんだ材料注2を使用していますが、動作温度が175℃以上になると接合信頼性を保つことができません。

そのため、現在は耐熱温度の高い銀ナノペーストのような焼結材料注3の開発が進められています。しかしながら、銀ナノペーストは固相拡散注4で反応が進むため接合に要する時間が長く、またパワーデバイスの組立工程における消費エネルギーが増加するという問題があります。

パナソニック ホールディングス株式会社は、はんだの耐熱性を高める開発を進め、はんだの主成分であるスズに固溶注5するインジウムに着目し、これを添加した高耐熱鉛フリーはんだを製品化しています。本製品は焼結材料と比べ低温かつ短時間な低消費エネルギーで接合できますが、スズとインジウムの組み合わせではインジウムの固溶量に限界があるため、パワー半導体で求められる耐熱性まで向上させることができませんでした。このため、低融点化と耐熱性を両立させるために、低温で溶けてベースとなる液相を作り出す低融点金属のマイクロ粒子と、短時間で拡散反応を完了させるために表面積を大きくした高融点金属のナノ粒子を組み合わせた複合接合材料の実現が不可欠でした。

このような背景の下、パナソニック ホールディングス(株)はNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)の「戦略的省エネルギー技術革新プログラム注6/ナノソルダー実用化による製造プロセス省エネ化技術の開発」プロジェクトにおいて、国立大学法人東北大学、国立大学法人大阪教育大学、国立大学法人秋田大学、学校法人芝浦工業大学と共同で、従来よりも低温度・短時間で電子部品を接合でき、接合後はGaNやSiCデバイスの動作温度での耐熱性が得られるナノソルダー注7接合材料の開発に取り組んできました。また東北大学は、「エネルギー・環境新技術先導プログラム」など三件のNEDOの事業注8で、ナノソルダー接合材料の開発を行ってきました。

本プログラムの実用化開発フェーズ(2018年度~2020年度)においてナノソルダー接合材料の材料設計と量産技術開発を行い、実証開発フェーズ(2021年度)においてパワーデバイスの組立工程における作業性とプロセスマージン注9の拡大を図り、その評価を実施しました。そしてこのたび、ナノソルダー接合材料による低温・短時間プロセスでの耐熱性確保に成功しました。

2. 今回の成果

今回開発したナノソルダー接合材料は、低融点金属粒子と高融点金属粒子を組み合わせた固液反応注10を用いることで、低温・短時間プロセスでの接合と、200℃耐熱の両立に成功しました。さらに、金属粒子の製造には超音波キャビテーション注11を利用し、従来よりも少ないエネルギーで微細な金属粒子を得ることが可能であり、電子デバイス製造プロセスのみならず、接合材料製造プロセスのCO2排出量の削減も実現できます。

【1】固液反応により低温・短時間プロセスを実現

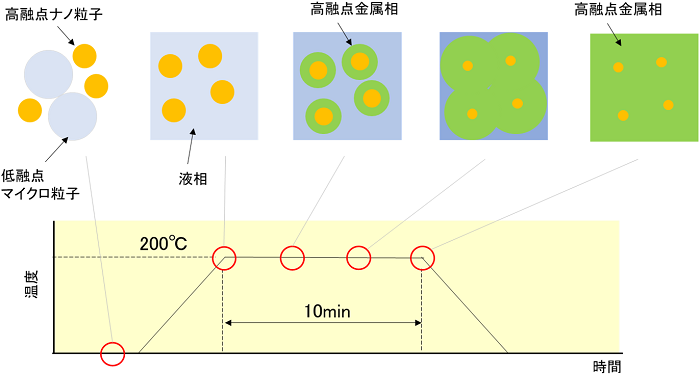

ナノソルダー接合材料は直径10マイクロメートル以下の低融点金属マイクロ粒子と直径数百ナノメートル以下の高融点金属ナノ粒子の複合材料です。図2にナノソルダー接合材料の反応プロセスを示します。低温で溶融する液相成分(低融点金属マイクロ粒子)を導入することで固相(高融点金属ナノ粒子)の拡散速度が速くなり、短時間で接合反応を完了させることができます。ナノソルダーを200℃に加熱すると低融点マイクロ粒子が溶融して液相になり、高融点ナノ粒子が液相に拡散していきます。時間とともに拡散が進行して、10分後に高融点金属相をマトリクス(骨格となる構成要素)として高融点粒子が分散した構造体となり、反応が完了します。これは、従来の銀ナノペーストのような焼結材料と比べ、2分の1となります。

さらに、ナノソルダー接合材料で使用する金属粒子を製造するため、超音波キャビテーションが発生する高温高圧の反応場を利用してバルク金属(純金属塊)からトップダウン方式注12で金属粒子を作製する装置を開発しました。この装置を用いることにより、低消費エネルギーで効率的に金属粒子を製造することができます。

【2】ナノソルダー接合材料による接合検証

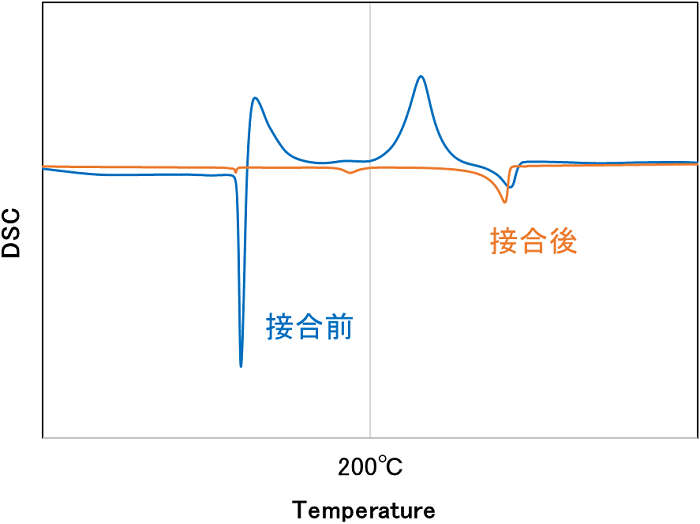

図3に接合前のナノソルダー接合材料と接合後の構造体の示差熱測定注13結果を示します。接合前の吸熱ピークは200℃以下であり、200℃の低温プロセスで接合できることを示しています。さらに、接合後は200℃以下の吸熱ピークが消失しており、構造体が高融点化していることを示しています。

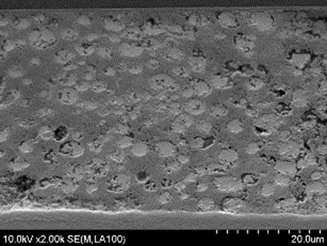

図4に接合後の構造体の電子顕微鏡断面写真を示します。構造体は、銅とスズの高融点金属相に銅とビスマスの孤立相が分散した構造体を形成しており、これは設計通りの理想的な状態です。この構造体を形成するために、低融点マイクロ粒子と高融点ナノ粒子の混合は独自のプロセスで行っています。接合構造体は-40℃/175℃の温度サイクル条件の試験をクリアすることを確認しました。

3. 今後の予定

パナソニック ホールディングス(株)は、ナノソルダー接合材料の電子デバイス組立工程での取り扱いのし易さを向上させ、今年の12月ごろからサンプル出荷を開始する予定です。今後、パワーデバイス以外の耐熱性が要求される商品分野に適用範囲を拡大させていきます。

NEDOは、今後も経済成長と両立する持続可能な省エネルギーの実現を目指し、「省エネルギー技術戦略」で掲げるエネルギー・産業・民生(家庭・業務)・運輸部門などにおける重要技術を中心に、2030年には高い省エネ効果が見込まれる技術について、事業化までシームレスに技術開発を支援します。

用語説明

(注1)パワーデバイス

電力の変換に用いる半導体素子のことであり、インバーターやコンバーターなどの電力変換器に用いられています。

(注2)はんだ材料

はんだ付けに使用されるスズを主成分とした合金。電子デバイスを基板電極に固定するために使われます。

(注3)焼結材料

金属やセラミックスの粉末から成り、融点よりも低い温度まで加熱して焼き固める材料。

(注4)固相拡散

接合させたい材料同士を直接接合するために加圧や加熱することで接合界面での原子の移動を促すこと。

(注5)固溶

構造を保ちながら異種元素(この場合スズとインジウム)が均一に混ざり合っていることを意味します。

(注6)戦略的省エネルギー技術革新プログラム

2022年度予算:71.6億円(次プログラム「脱炭素社会実現に向けた省エネルギー技術の研究開発・社会実装促進プログラム」採択分を含む。)

事業期間:2012年度~2024年度

事業概要:https://www.nedo.go.jp/activities/ZZJP_100039.html

(注7)ナノソルダー

マイクロメートルサイズの金属粒子とナノメートルサイズの金属微粒子で構成されるはんだ材料です。

(注8)「エネルギー・環境新技術先導プログラム」など三件のNEDOの事業

- NEDO エネルギー・環境新技術先導プログラム「ナノソルダー技術とサステナブル社会実装応用に関する研究開発」(2015-2017年度)

- NEDO産業技術研究助成事業「低コスト・低環境負荷ファブリケーションによる金属ナノ粒子材料の応用技術開発」(2005-2008年度)

- NEDO産業技術フェローシップ事業「無公害で低コストなナノ粒子作製・ナノコーティング技術の研究開発」(2001-2003年度)

(いずれも研究代表者は、東北大学大学院工学研究科 林大和 准教授)

(注9)プロセスマージン

デバイスの組立工程におけるプロセス条件の許容範囲。

(注10)固液反応

固体と液体の境界面で生じる反応。

(注11)超音波キャビテーション

液体に超音波照射すると液中の微小な気泡で圧力の高低が繰り返し発生し、気泡が押しつぶされた時に衝撃波が発生します。

(注12)トップダウン方式

大きな塊を砕くプロセスを繰り返して最終的に小さな粒子を得る方法。

(注13)示差熱測定

基準物質と資料の温度を測定して試料の熱物性を温度差として捉えて試料を評価する方法。