鉄とマグネシウムの強固な機械接合に成功

- 輸送機器の大幅な軽量化による環境影響低減に期待 -

2023/03/31

発表のポイント

概要

次世代輸送機器には、安全性の高い大量・高速輸送を低環境負荷で実現することが求められます。従来鋼板を適材適所で新材料に代替するマルチマテリアルの次世代基幹材料としてマグネシウム合金が本格的に検討され始めました。マグネシウム合金は、近年、燃焼性を克服する等、素材開発で大きな進展を遂げていますが、鋼板等の構造材料との接合技術の開発は、マグネシウムが鉄と相分離して合金化しない「自然の摂理」に阻まれ進んでいません。

東北大学大学院工学研究科大学院生の倉林康太氏と金属材料研究所の加藤秀実教授、和田武准教授は、異種金属間の混和と分離に由来して生じる脱成分(デアロイング)現象によって、相分離して強固に接合し得ない異種金属同士が、ナノ・ミクロンスケールで共連続に絡みあう特異な複合組織を自己組織化することに着目し、鉄部材とマグネシウム部材の接合面に、鉄とマグネシウムの微細な共連続複合組織を形成することで強固で理想的な機械接合を達成する“デアロイング接合技術“を確立しました。この技術は、相分離する様々な異種金属間の接合技術に広く応用が期待され、自動車、鉄道や航空機等の軽量化、低燃費化への貢献が見込まれます。

本研究成果は、2023年3月16日(英国時間)に、無機材料の構造と特性に関する専門誌Scripta Materialiaにオンライン掲載されました。

研究の背景

次世代自動車・鉄道・航空機等の輸送機器は、高安全性・高速・大量輸送の実現に加え、環境負荷の低減・省エネの達成も同時に求められます。このために、各部のスペックを満足する新素材を開発し、これらを適材適所的に従来の鋼板に置き換えるマルチマテリアルの概念が提唱され、大規模な国プロも進められました。代替素材として主にアルミ合金等が検討されていますが、更なる重量削減のために次世代(2030年頃~)基幹材料の一つとしてマグネシウム合金が注目されています。比重が鉄の1/4、アルミニウムの2/3であって、金属で最も軽量効果が期待できるマグネシウムは、高振動減衰率、高切削性、リサイクル時の省エネルギー性等、多くの魅力を有しています。マグネシウム合金がマルチマテリアルの次世代基幹材料に位置付けられると、マグネシウム合金と鉄鋼との強固な異種素材間接合が必要になります。

金属部材間の接合法と言えば、昔ながらのアーク溶接や固相接合などの「冶金(やきん)接合」、つまり、部材同士を突き合わせて接触部分を加熱し、原子拡散を促して合金化を施す方法が代表格であり、金属結合に基づく強固な接合が得られます。残念ながらマグネシウム合金と鉄鋼の接合は、これらの方法では極めて困難です。主成分であるマグネシウムと鉄は、相分離する(混ざらない)組合せであるため、合金化を前提にした冶金接合は原理的に達成し得ないのです。マグネシウム合金は、近年、素材自身や組織制御・加工プロセスで新たに研究開発が進んだものの、異種素材間の接合技術開発の遅れによって、その広範囲な実用化は依然として困難な状況にあります。

本研究グループのメンバーは、異種金属間の「混和」と「分離」に由来して生じる金属液体中でのデアロイング反応を利用した金属溶湯脱成分法 (Liquid Metal Dealloying) 注3を世界に先駆けて発表し、これを用いて新しい共連続ナノ複合材料やナノポーラス金属の研究開発を進めてきました[1]。この技術の大きな特徴として、本来、相分離するために組織制御が極めて困難な2つの材料同士を、ナノ・ミクロンスケールの微細で共連続的に絡まる複合組織に自己組織化できることが挙げられます。強固な化学結合を形成できない素材同士に、強固なアンカー効果をもたらす理想的な機械接合を与え得るため、鉄鋼とマグネシウム合金の接合方法の開発に最適であると発想し、研究を開始するに至りました。

今回の取り組み

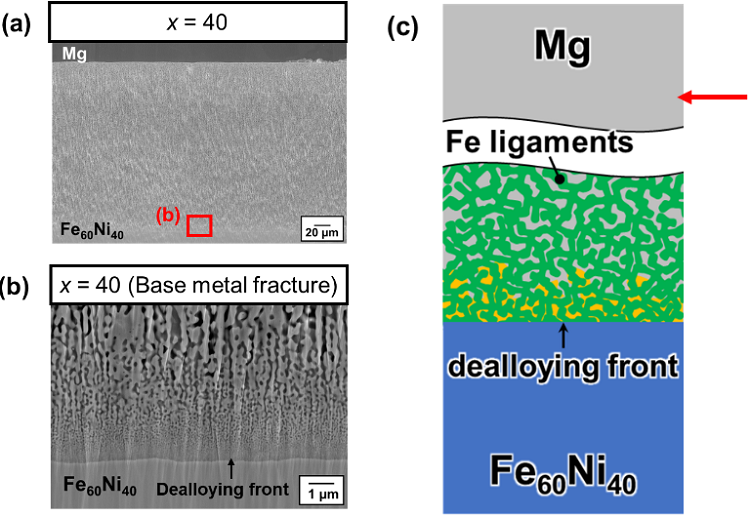

本研究ではマグネシウム合金と鉄鋼の主成分である純マグネシウム(Mg)と純鉄(Fe)を用いた単純化モデルにより原理の検証を行いました。これまで研究グループでは、Fe-Ni固溶合金(Ni:ニッケル)をMg液体に浸漬してNi成分を選択的に溶出させる金属溶湯脱成分技術によって、残存Fe成分がMg液体中において100 nm~数μmスケールで共連続に連結したリガメント注4を形成すること、更には、これを冷却して得られるFeとMgの共連続複合組織注5が引張強度と延性を高い次元で両立することを明らかにしています[2]。この反応を接合に利用するためには、あらかじめ純Fe側の表面をNiと合金化しておく必要があります(Niを元々多く含む鉄鋼や超合金等の場合はそのままで良い)。この方法として、メッキ、蒸着、スプレー等が考えられますが、本研究ではあらかじめ溶製しておいたNi濃度(20、 40、 50、 60、 70モル%)の異なるFe-Ni合金を純Fe表面に1100℃で拡散接合注6した後、この表面と純Mgを25 MPaで突き合せて500℃、30分間のデアロイング接合を施しました。Mgの融点は650℃ですので500℃では固体ですが、被接合部材の形状維持を考え、Mgの融点以下で、かつ、脱成分反応が進行する温度(融点の約83%)を選択しました[3]。図1(a)は、40モル%NiのFe-Ni固溶体とMgとの反応層を示す断面の走査電子顕微鏡(SEM)像であり、像中の赤枠部(b)の拡大像を図1(b)に示しています。また、図1(c)は図1(b)を説明する模式図です。反応層中の1ミクロン以下の微細な網目状の鉄(緑部)はFe-Ni(下の青色部)と結合しており、一方、反応層中のMg(灰)はMg(上の灰色部)と結合しているために、MgとFe-Niが隙間なく絡まり合うことで強固なアンカー効果がもたらす理想的な機械接合が形成します(デアロイング反応最前面付近に脆性なMg2Ni(黄色)が形成しますが、少量であるため、接合強度に及ぼす影響は小さく留まります)。

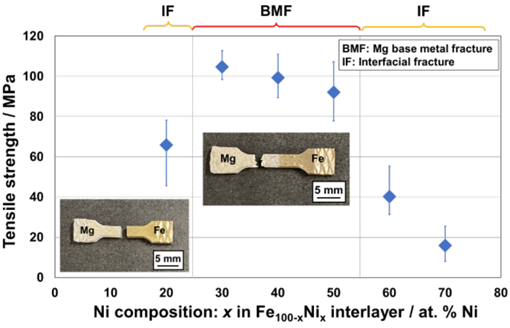

図2に、20-70モル%NiのFe-Niを中間層に用いたデアロイング接合強度と破断部分(IF:接合界面破壊、BMF:Mg部材中破断)をまとめて示しました。20モル%NiのFe-Niを用いた場合は、Niが少なくデアロイング反応が十分に進行しなかったため接合界面で低応力破断した一方で、これよりもNi濃度の高い60-70モル%Niの場合は、Fe成分が少ないためにFeが十分に連結できなかったこと、更には、大量に形成した脆いMg2Ni層に起因して大きなクラックが発生したため、低応力で界面破断しました。これらの中間濃度域にある30-50モル%NiのFe-Niを用いた場合は、FeとMgの共連続複合組織が形成し、十分な接合強度が得られたためMg部材中で破断する強固な接合が得られることを明らかにしました。

今後の展開

本成果は、鉄鋼とマグネシウム合金はもちろん、相分離して冶金接合しない異種材料間に、相分離組織を制御する方法によって強固で理想的な機械接合を構築する方法を提案しています。自動車、鉄道や航空機などの輸送機器の軽量化、省エネルギー化に大きく貢献します。

図1 (a)デアロイング接合によりMg/Fe60Ni40界面に形成した反応層のSEM像、(b)図1(a)中の赤枠(b)に示した反応最前線部分の高倍率SEM像、および、(c)Mg/Fe60Ni40界面に形成した反応層のミクロ組織を示した模式図(図中の赤矢印は破断発生部であるMg部材破断を示す)。

図2 デアロイング接合で得られたFe/Mg継手の引張試験結果(xはFe部に予め拡散接合したFe-Ni合金のNiモル濃度、上軸のIFおよびBMFは、それぞれ、接合界面破断およびMg部材内破断を示している)。

引用文献

[1] T. Wada, K. Yubuta, A. Inoue, H. Kato, Dealloying by metallic melt, Materials Letters 65(2011)1076-1078 (https://doi.org/10.1016/j.matlet.2011.01.054).

[2] Y.-B. Jeong, T. Wada, S.-H. Joo, J.—M. Park, J. Moon, H.-S. Kim, I. V. Okulov, S.-H. Park, J.-H. Lee, K.-B. Kim, H. Kato, Beyond strength-ductility trade-off: 3D interconnected heterostructured composites by liquid metal dealloying, Composites, Part B. 225(2021)109266 (https://doi.org/10.1016/j.compositesb.2021.109266)

[3] T. Wada, K. Yubuta, H. Kato, Evolution of a bicontinuous nanostructure via a solid-state interfacial dealloying reaction, Scripta Materialia 118(2016)33 (https://doi.org/10.1016/j.scriptamat.2016.03.008)

謝辞

本研究はJSPS科研費JP21H04611、JP20K05126の助成を受けて実施されました。

用語説明

(注1)デアロイング

二種類以上の元素成分からなる合金固体を酸・アルカリ等の水溶液等の液体に浸漬し、特定成分のみを選択的に溶出させる反応のことをデアロイング(または脱成分)という。

(注2)アンカー効果

船のアンカーが地中に埋まって船を固定するように、複数の材料による無数の微細な「アンカー」がそれぞれの材料に埋まり合って強固な接合が達成されるという効果。機械接合はアンカー効果を伴うと言われる。

(注3)金属溶湯脱成分法

デアロイング反応を行う溶出媒体として金属液体を用いる場合を、金属溶湯脱成分法を呼ぶ。2010年に東北大学金属材料研究所加藤、和田らによって発明された。

(注4)リガメント

FeやMgが複合組織内でそれぞれ別々に連結して構築する支柱のこと。

(注5)共連続複合組織

Fe部分が孤立して分散することなく全て連結して三次元ネットワークを構築し、その隙間にMgが孤立することなく同様に連結することで三次元ネットワークを構築して得られる特異な複合組織のこと。FeはFe同士で、MgはMg同士で連結して互いに絡まっている。

(注6)拡散接合

被接合部材同士を突き合せて、融点近傍の固相温度高温域まで昇温することで、それぞれの構成成分元素を相互に拡散して得られる接合のこと。

論文情報

著者: Kota Kurabayashi, Takeshi Wada, Hidemi Kato*

*責任著者: 東北大学金属材料研究所 教授 加藤秀実

掲載誌: Scripta Materialia

DOI: 10.1016/j.scriptamat.2023.115404